Un défi artisanal : la réplication de la mythique Les Paul ’59

En tant que fabricants de guitares artisanales, nous sommes souvent confrontés à des demandes exigeantes. Lorsqu’un de nos clients nous a approchés avec l’idée de fabriquer une réplique de la célèbre Gibson Les Paul de 1959, nous avons su que ce serait une entreprise passionnante. L’objectif ? Restituer l’esthétique et le son iconiques de l’originale, tout en respectant l’esprit de l’artisanat traditionnel de l’époque à propos duquel il a fallu effectuer beaucoup de recherches et d’analyses. Dans cet article, nous vous emmenons dans les coulisses de notre atelier, révélant chaque étape de notre processus de fabrication minutieux pour cette guitare d’exception. Préparez-vous à découvrir l’art, la science et la passion qui animent notre travail.

Processus de fabrication

Si on aime les guitares Les Paul, on aime l’Acajou. Plus particulièrement celui d’Amérique centrale. Il faut donc partir d’une belle poutre d’Acajou du Honduras. Très difficile à trouver en France. D’autant plus vrai qu’il faut un morceau de forte largeur, ce qui n’est pas commun, pour faire passer un corps en une seule pièce, comme ce que Gibson proposait dans les années 50.

Pour le contrôle, je mesure la masse volumique de mes poutres d’Acajou, à l’aide d’une balance à l’ancienne !

Avec un poids relativement léger de 560kg par mètre cube, cette poutre d’Acajou se révèle être le choix idéal. En construisant une réplique de Gibson Les Paul, il est primordial d’utiliser des bois légers. La taille substantielle du corps de la guitare requiert un volume de bois considérable. Par conséquent, si l’on n’est pas attentif au choix du matériau, le poids de l’instrument peut rapidement grimper, compromettant la jouabilité et le confort du guitariste. Choisir judicieusement le bois est donc une étape cruciale pour respecter l’équilibre parfait entre poids, sonorité et esthétique.

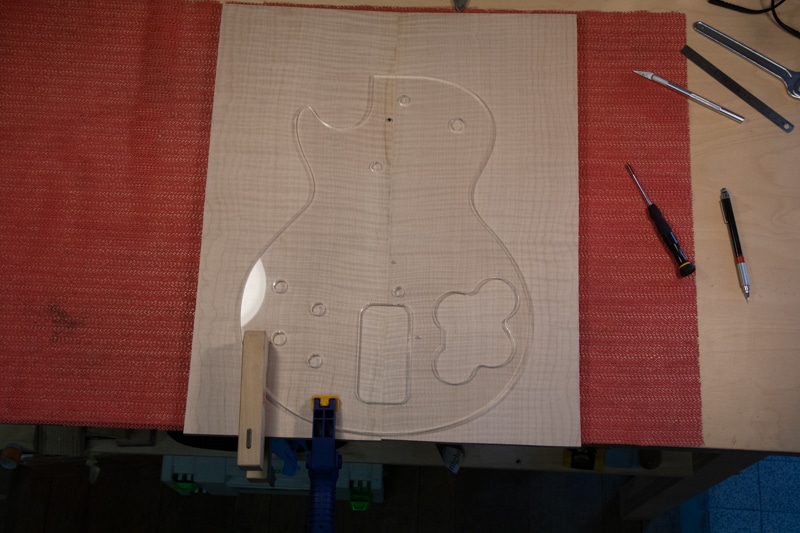

Une fois le tronçonnage effectué et l’épaisseur du corps définie, vient l’étape délicate du choix du motif. La lutherie est une discipline qui demande constamment des prises de décision. Ici, on place un gabarit qui nous montre par transparence les futurs motifs de la guitare.

La table en érable ondé – la signature ultime de la guitare

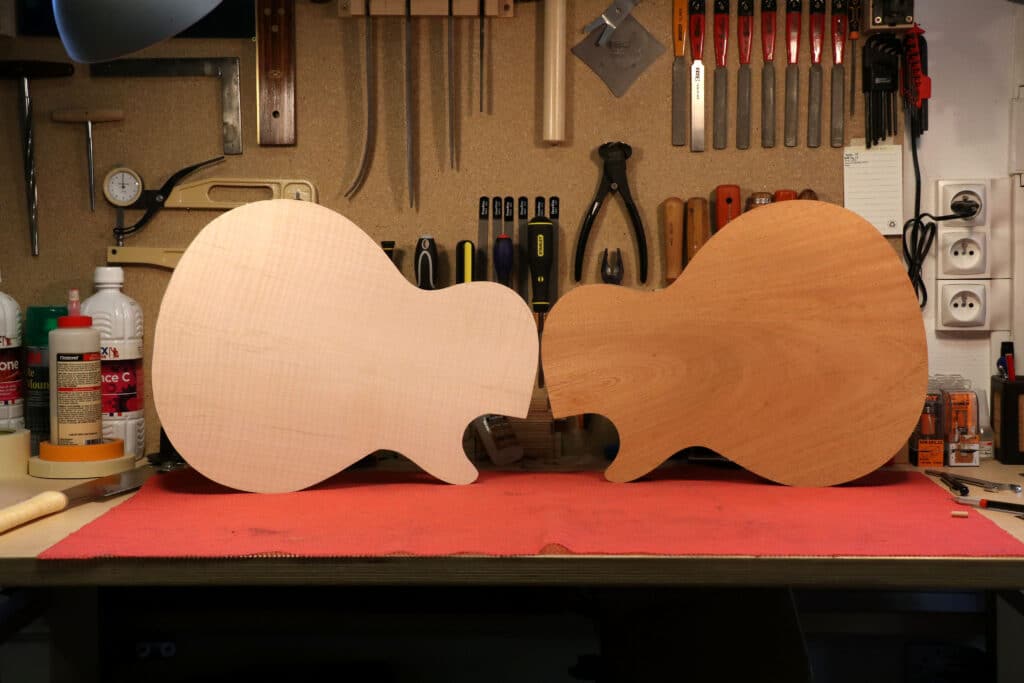

Au niveau construction, l’autre partie importante, voire la plus importante, c’est la table. C’est ce que j’aime. La Les Paul a cet intérêt que pour un instrument industriel, la présence d’une table figurée va contribuer à rendre chaque instrument unique visuellement. L’une des caractéristiques distinctives de la Les Paul est que, même en tant qu’instrument initialement produit en série, l’introduction d’une table figurée apporte une touche unique à chaque guitare, faisant de chaque pièce une œuvre d’art visuellement unique.

L’appréciation de la table est hautement subjective et joue un rôle crucial dans l’esthétique finale de la guitare Les Paul ’59 Replica. C’est pourquoi j’ai pris soin de présenter au client une sélection variée d’une petite trentaine d’exemples d’érables ondés. Suite à des échanges approfondis et à une attention particulière portée à ses préférences, nous avons finalement choisi ensemble la table qui correspondait le mieux à ses attentes.

Une fois cette étape franchie, j’ai méticuleusement refendu et collé la table choisie. La prochaine décision à prendre concernait la partie de la table qui serait préservée dans ce morceau. Cette étape nécessite une grande expertise en lutherie, un sens esthétique aigu et une compréhension profonde des caractéristiques sonores de la Les Paul. C’est ici que le caractère unique de chaque guitare que nous fabriquons prend vraiment forme, révélant le potentiel de chaque table pour créer une réplique authentique de la Les Paul 1959.

Reste à coller ces deux parties. C’est un processus qui requiert une grande précision et une connaissance approfondie des principes de lutherie. D’abord, la surface de collage doit être parfaitement préparée, sans imperfections, pour garantir une liaison solide et durable. Ensuite, le choix de la colle joue un rôle significatif. L’application de la colle doit être soigneusement effectuée pour assurer une couverture uniforme, sans excès. Enfin, le processus de pressage et de séchage doit être méticuleusement surveillé pour s’assurer que les pièces adhèrent correctement et que la forme finale est préservée.

À ce stade on peut faire toutes les défonces nécessaires, cavités électroniques, trous de potentiomètre, chevalet, poche de manche.

Une guitare Les Paul est aussi connue grâce à sa table galbée, inspirée des guitares acoustiques. De manière artisanale, on peut réaliser cette opération suivant plusieurs étapes. Pour ma part je commence par tracer sur la table quelques lignes de niveau, à suivre à la défonceuse pour créer une sorte de galbe “pixellisé”. La forme du galbe est alors présentée de façon grossière, en marches d’escalier.

Il faut à présent beaucoup de temps pour réussir à casser ses formes de marches et obtenir une ligne de contour progressive et harmonieuse. On travaille donc du plus grossier au plus fin, rabotage, râpage, ponçage. Il est vrai que ce galbe est original et a un bel effet:

Pour respecter les codes de la Les Paul 59, il faut bien penser à mettre la fileterie plastique sur le contour du corps, côté table. Cette idée est là encore directement inspirée des guitares acoustiques. Première étape, rainurage de la fileterie, ensuite collage.

Création du manche

Je prédécoupe le manche dans la masse d’une poutre d’Acajou d’Amérique centrale. Je ne fais aucun collage pour garder une esthétique parfaite. D’autant plus que pour cette fabrication le client désirait une finition incolore, qui laisse donc bien voir le bois et la construction de la guitare. Pour avoir le contour final du manche, on suit bien à la découpe les gabarits apparaissant sur cette image.

Les guitares Les Paul ont une tête noire due à un fin placage de plastique sombre apposé sur l’Acajou. Je n’adhère pas à cette manière de faire, je préfère les matériaux naturels comme le bois, en plus il existe quelques espèces de bois noir tel que l’Ébène du Gabon. La ressource est abondante et facile à trouver, alors autant utiliser cette espèce ; pas de plastique, pas de teinte artificielle pour obtenir un noir profond. En plus de cet aspect avec du bois je peux contrôler facilement l’épaisseur de placage pour avoir un rendu dans les “codes esthétiques” de la lutherie, ce que ne fait pas Gibson pour moi. La tranche de la tête est plus agréable à l’œil.

Sur ce sujet toujours, je m’écarte aussi un peu de l’original en optant pour le bois pour les deux plaques de cavités électroniques. Comme pour la tête j’ai choisi l’ébène du Gabon (plus noble que le plastique).

Avant le collage du manche j’incruste mon logo sur la tête. Comme il s’agit d’une fabrication “vintage”, j’utilise un logo modifié dans un esprit historique ;-) Le texte est découpé dans un matériau naturel, iridescent, la nacre blanche. Les propriétés de cette matière vis à vis de la lumière offrent un rendu magnifique, impossible à obtenir avec un matériau synthétique.

Ensuite, je dessine au crayon l’emplacement du logo sur la tête de la guitare, puis je creuse délicatement l’intérieur. J’agrandis progressivement le trou jusqu’à ce que la nacre puisse s’insérer sans forcer, sur toute sa hauteur. Il est essentiel de respecter ce dernier point, car la nacre peut se briser si on la force à entrer. Ce n’est qu’après ces étapes qu’on peut procéder à son collage. Au-delà de l’aspect esthétique, l’avantage de l’incrustation de nacre réside dans sa durabilité, contrairement aux logos peints ou appliqués par autocollants. L’incrustation de nacre permet même de reponcer et de revernir la tête de la guitare !

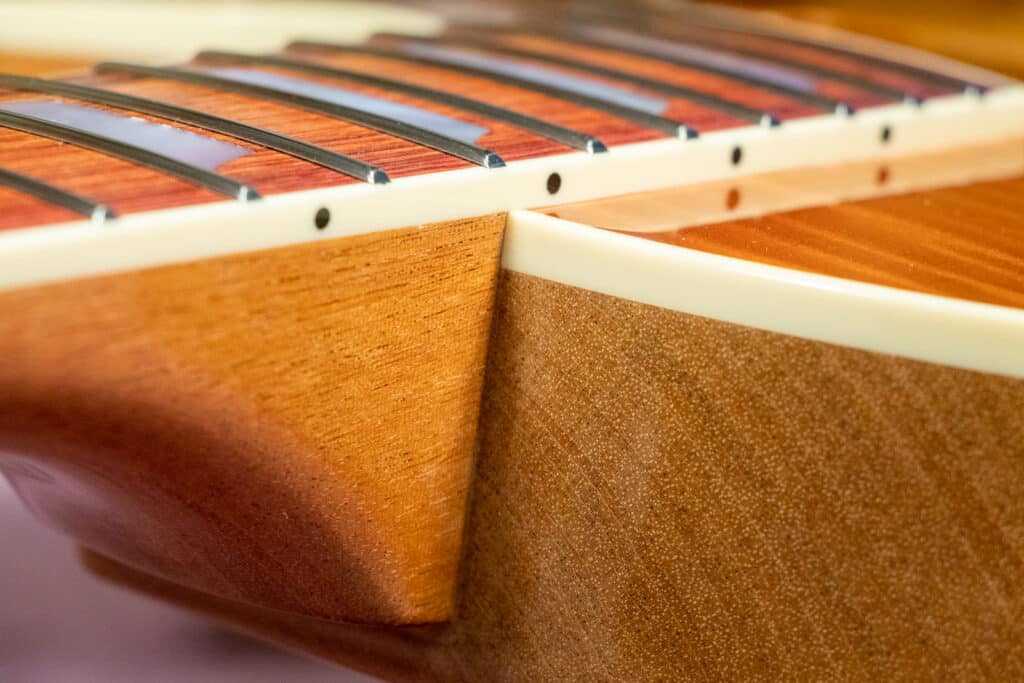

Il reste quelques ajustements à effectuer manuellement sur la jonction corps-manche avant de pouvoir coller le manche. Il est impératif que le centrage et les angles soient parfaits, tout en veillant à ce que le talon du manche s’ajuste parfaitement au corps dans la zone où il vient se loger. La zone de collage se situe sous la touche et dans la cavité du micro du manche, le manche venant en butée sur le corps grâce au talon. Cette zone de contact, ou de butée, ne nécessite en réalité aucune force de collage. Toutefois, elle doit être irréprochable d’un point de vue esthétique pour offrir une apparence agréable à l’œil.

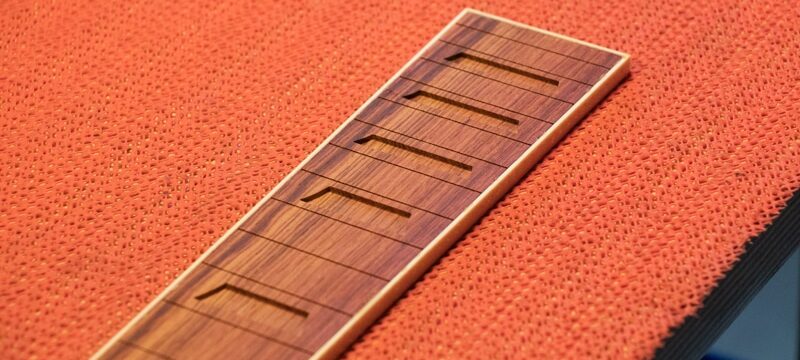

La touche d’une Les Paul des années 1950 est très probablement en palissandre brésilien. Pour cette fabrication, le client a préféré un bois contemporain de l’époque, plutôt qu’un bois strictement identique. Pour être précis, j’ai proposé le choix entre un palissandre de Rio, datant des années 1980, ou un bois datant de l’année 1935. Ce dernier n’est pas du Rio, mais reste néanmoins un palissandre, provenant d’un autre continent puisqu’il est originaire de Madagascar. Il s’agit donc de choisir entre l’espèce botanique ou l’année. Je comprends l’idée de rester dans l’esprit de l’époque avec un bois, même différent, qui aurait pu être utilisé dans les années 50 ; cela introduit tout de même une petite différence avec l’originale. Et pour rester fidèle à l’aspect classique, je colle une fileterie plastique sur trois côtés de la touche, comme cela se faisait à l’époque.

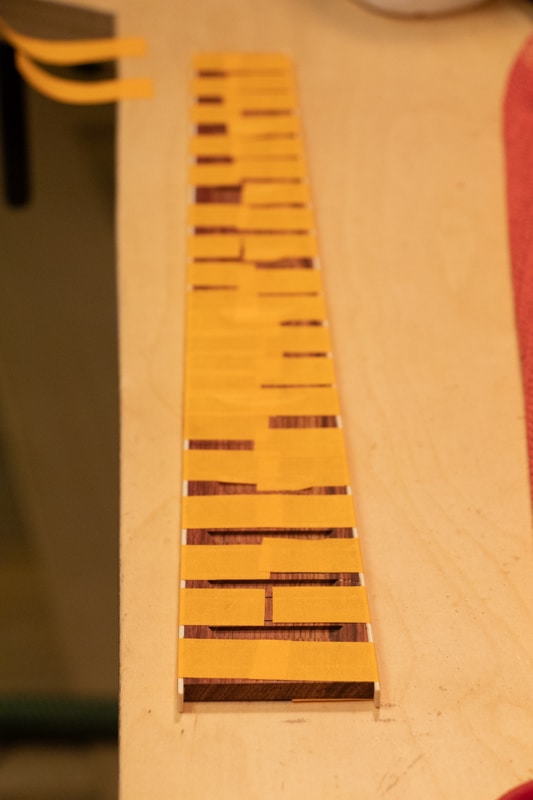

Encore un grand classique, comme quoi cette guitare a marqué son temps, ce sont les incrustations de touche en forme de couronne ou trapèze. Là aussi on utilise de la nacre blanche. Ci-dessous la touche avant et juste après collage des incrustations.

Collage de la touche

Un peu plus tard dans le processus, on peut conférer un radius à la touche. Pour une Les Paul, ce paramètre est de 12 pouces, soit un rayon de courbure de 30,48 cm. Personnellement, je commence par effectuer un rabotage fin du côté des bords avant de passer à l’étape du ponçage.

Les frettes peuvent maintenant être insérées. Elles sont coupées à la pince au plus proche de la touche. Ensuite chaque bouts des frettes est biseauté à 30°.

L’étape suivante implique une tâche laborieuse, mais absolument cruciale : la correction de la planéité des frettes. Cette phase n’offre pas de changement visuel notable, car l’aspect reste le même avant et après. Cependant, sans cette opération, la guitare demeurera injouable. L’objectif est de s’assurer que le point culminant de chaque frette le long de chaque corde se situe sur une seule et même ligne droite. Ainsi, il n’y aura pas de variation de hauteur, éliminant ainsi le risque de frise. Toutes les guitares ne sont pas fabriquées de cette manière – pensez aux guitares classiques qui ne possèdent pas de tige de réglage. Par rapport à une guitare classique, une guitare électrique a des cordes ajustées très basses et est, par conséquent, très sensible à la frise. Généralement, on construit tout à plat et on courbe ensuite le manche à l’aide de la tige de réglage pour éviter la frise.

Dans le contexte de la sensibilité de jeu, l’opération de façonnage du manche intervient maintenant. On lui donne l’épaisseur et le profil en fonction du musicien. Sur cette guitare, j’ai profilé le manche à 21 mm à la frette 1, avec une forme intermédiaire entre ‘C’ et ‘D’. C’est une demande spécifique car c’est nettement plus fin que sur les Les Paul Burst de 59.

À ce stade, la guitare est presque terminée, au sens où l’on pourrait y poser les cordes et commencer à jouer. Cependant, il faut passer à une étape cruciale (encore une !) : la finition.

Tout d’abord, on commence par poncer l’intégralité de la guitare. On assure que toutes les surfaces sont bien nivelées, ou progressivement modelées dans le cas des zones sculptées. L’ensemble de la guitare doit être agréable au toucher, en particulier le manche. Toutes les courbes doivent être parfaitement fluides, plus aucune éraflure ne doit être visible ; ceci pour assurer un aspect visuellement agréable. De plus, tout doit être impeccable pour garantir une bonne adhérence du vernis.

Une fois que la guitare atteint la perfection, elle est dirigée vers la cabine de vernissage.

Une autre spécificité des Les Paul ’59 réside dans la couleur de leur table, ce dégradé allant du brun/rouge en périphérie au jaune en son centre. Dans ma philosophie de travail, j’évite l’utilisation de couleurs synthétiques, bien que je saisisse leur intérêt lorsqu’on travaille avec de l’érable. Il est vrai qu’un érable monochrome sur toute la surface de la table peut manquer d’attrait. Cependant, il existe diverses teintes possibles pour créer cette réplique tout en restant fidèle à l’esprit de la ’59. Pour cette commande, le choix s’est porté sur une teinte “honeyburst”.

Il est impératif de commencer par effectuer des tests, ne serait-ce que pour obtenir l’approbation du client avant de les appliquer sur la guitare. Vous trouverez ci-dessous des essais sur des échantillons d’érable :

Une fois validé, on applique la procédure de teinte sur la guitare. On la réalise en deux étapes. Dans un premier temps on pose une base jaune uniforme sur toute la table. Ensuite vient le dégradé en appliquant au pistolet la teinte brune orangée sur le pourtour de la table.

Passé cette étape, il reste à appliquer un vernis brillant par-dessus l’ensemble de la guitare. C’est propre, ça brille, j’adore!

Vous remarquerez d’ailleurs sur cette dernière photo le calage du manche sur le corps, au cordeau, comme évoqué un peu plus haut.

Un sillet de tête en os est fabriqué par la suite. Puis tout l’accastillage est monté.

Pour l’électronique, là aussi j’ai respecté la fabrication historique. Les microphones sont des répliques des fameux P.A.F. ‘59, fabriqués par Hepcat.

Le câblage dans la cavité électronique est calqué sur la version 1959, mise à part la présence du blindage au cuivre (je ne pourrai pas laisser sortir un instrument de l’atelier sans blindage électromagnétique !). Mêmes éléments avec les mêmes valeurs, mêmes câbles et mêmes schéma de câblage.

Autre petite touche originale, qu’on peut apercevoir sur cette photo, mon client a choisi d’avoir une fixation des plaques électroniques par aimantation, au lieu des vis. Avant blindage voilà ce que donne la cavité:

Le résultat final